FOTO Internasional

CNBC Indonesia/Ferry Sandi, CNBC Indonesia

28 October 2025 18:05

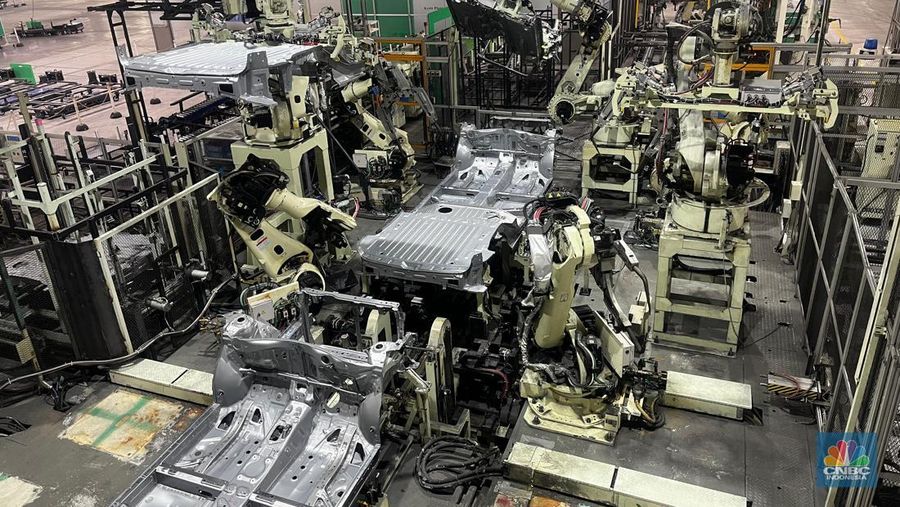

Daihatsu Motor Co., Ltd. mengundang sejumlah awak media asal Indonesia untuk mengunjungi salah satu fasilitas produksinya di Jepang, yakni Kyoto Oyamazaki Plant, pada Senin (27/10/2025). Dalam kunjungan bertajuk Daihatsu Media Tour Japan itu, peserta diajak melihat langsung proses produksi mobil dengan sistem robotika modern yang menjadi tulang punggung pabrik tersebut. (CNBC Indonesia/Ferry Sandi)

Sebagai prinsipal, Daihatsu memiliki total lima pabrik di empat lokasi berbeda di Jepang, yaitu Kyoto Oyamazaki Plant, Shiga Ryuo Plant, Head Quarter Ikeda Plant, serta dua fasilitas di Kyushu Oita Plant. Secara keseluruhan, kapasitas produksi kelima pabrik tersebut mencapai 940 ribu unit per tahun untuk berbagai model di bawah merek Daihatsu dan Toyota Group. Dari jumlah itu, Pabrik Kyoto berkontribusi sekitar 230 ribu unit per tahun, atau sekitar 24% dari total kapasitas produksi Daihatsu di Jepang. (CNBC Indonesia/Ferry Sandi)

Dalam penjelasannya, Manajer Pabrik Kyoto, Fukushima-san, menyebut bahwa terdapat dua model utama yang diproduksi di fasilitas ini, yaitu Daihatsu Thor (yang juga dikenal sebagai Toyota Roomy dan Subaru Justy) serta Toyota Probox sebagai kendaraan komersial untuk Toyota Motor Corporation. Pabrik yang berdiri sejak 1973 ini memiliki sejarah panjang, termasuk pernah memproduksi kendaraan legendaris Daihatsu Midget atau yang populer di Indonesia sebagai Bemo, dengan total produksi kumulatif mencapai lebih dari 6,8 juta unit. (CNBC Indonesia/Ferry Sandi)

Pada 2022, pabrik Kyoto menjalani pembaruan besar untuk memperkuat daya saing manufaktur masa depan dengan menerapkan konsep SSC (Simple, Slim, Compact). Konsep ini bertujuan menciptakan proses produksi yang efisien, fleksibel, dan ramah lingkungan, sekaligus meningkatkan kenyamanan karyawan. Menurut Fukushima-san, penerapan SSC juga memperkuat komunikasi antarkaryawan dan efisiensi ruang produksi kendaraan kecil seperti Kei-Car. (CNBC Indonesia/Ferry Sandi)

Selain peningkatan efisiensi, pabrik Kyoto kini semakin berorientasi pada keberlanjutan. Sistem manajemen energi modern diterapkan dengan penggunaan panel surya, teknologi pengecatan air conditioning recycling by dry booth, serta bangunan bertingkat hemat ruang. Inovasi tersebut berhasil menurunkan emisi karbon hingga 42% dibandingkan sebelum pembaruan dilakukan, menjadikan Kyoto Oyamazaki Plant sebagai salah satu contoh nyata pabrik masa depan yang produktif sekaligus ramah lingkungan. (CNBC Indonesia/Ferry Sandi)

3 months ago

31

3 months ago

31